Seminar Spülungstechnik für die HDD Bohrtechnik – Bericht in der Fachpresse

29. Juni 2018Bericht über den Besuch der Bohr- und Förderplattform Mittelplate A am 19.04.2018

29. Juni 2018Exkursionsbericht: Neptune Energy Deutschland GmbH Betrieb Altmark am 15.05.2018

Im Rahmen der zweijährigen Technikerausbildung zum Bohr- oder Fördertechniker an der Bohrmeisterschule Celle findet im zweiten Ausbildungsjahr eine mehrtägige Fachexkursion zu ausgewählten Betrieben der Bohr- und Förderindustrie statt. Nachdem im April 2018 bereits der Besuch der Bohr- und Mittelplate A bei der DEA Deutsche Erdoel AG erfolgte, fand eine weitere Exkursion am 15.02.2018 zur Neptune Energy in den Betrieb Altmark statt. In der Altmark befindet sich die zweitgrößte Erdgaslagerstätte des europäischen Festlandes.

Früh morgens trafen sich die Techniker-Kandidaten, zwei Dozenten sowie Mitglieder des Bezirksvereins Erdöl-Erdgas Celle des RDB sowie einige „erdölinteressierte“ Gäste an der Bohrmeisterschule Celle, um mit dem Reisebus zusammen den Weg in Richtung „Altmark“ anzutreten. Nach dem Eintreffen wurden wir freundlich vom Asset Manager Dipl.-Ing. Jürgen Noltze begrüßt. Auf die Begrüßung folgten einige Worte über das sichere Verhalten auf dem Betriebsgelände.

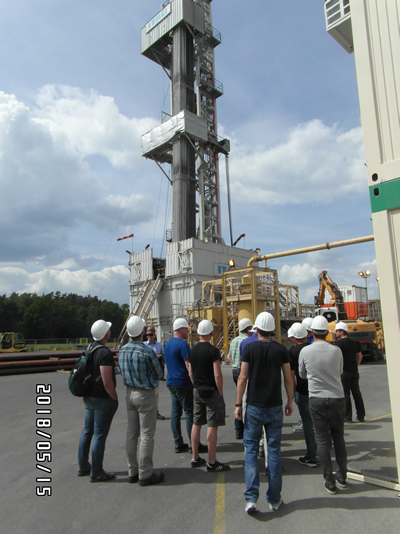

Foto: Teilansicht des Betriebsplatzes

Herr Noltze stellte uns das noch relative junge Unternehmen Neptune Energy Deutschland GmbH auf eindrucksvolle Weise vor. Neptune Energy Deutschland ist seit Anfang des Jahres 2018 aus dem ehemaligen Unternehmen GdF Sues Deutschland GmbH entstanden. So erhielten wir Einblicke auf weltweite Standorte des E&P Unternehmens. Besonderer Schwerpunkt seiner Präsentation war der Standort Deutschland mit dem Erdgasfeld Altmark und seiner Betriebsanlage mit einer Förderung von rund 1,0 Mio. Nm³/Tag. In einer offenen Runde sprachen wir über den Verlauf der Förderung und die Herausforderungen, die der zukünftige Betrieb des Erdgasfeldes noch mit sich bringt. Dazu zählen der Verkauf des Gases mit einem relativ geringen Brennwert von ca. 3,3kWh/Nm³, der diskontinuierliche Betrieb vieler Förderbohrungen und der in Deutschland wohl einzigartige Nassgastransport.

Nachdem wir unsere Schutzausrüstung angelegt hatten, starteten wir unsere Begehung des Betriebes Altmark. Geführt von langjährigen Mitarbeitern des Betriebes erhielten wir eine genaue Erläuterung der betrieblichen Prozesse und Einrichtungen. Wir staunten über das sehr weitläufige Gelände des Betriebsplatzes, wie es in dieser Form einzigartig zu sein scheint. Die großen Hallen und weiten Wege verteilt auf rund 150.000m² ließen uns nur erahnen, dass an dieser Stelle einmal weit mehr als 1.000 Menschen ihren Arbeitsplatz fanden. Heute arbeiten nur noch etwa 45 Mitarbeiter in diesem Betrieb.

Unser Weg führte uns vorbei am Eingangs-Manifold, Abscheidern, die in dieser Form noch keiner von uns gesehen hatte, und Trocknungsanlagen, wie sie die Schüler der Bohrmeisterschule aus dem Unterricht kennen. Den Rundgang beendeten wir mit einem Bick in die alte Messwarte, die einen erstaunlichen Eindruck bei den Exkursionsteilnehmern hinterließ. Auffällig hierbei waren die noch sehr gut erhaltenen Einrichtungen, sodass wir uns gut vorstellen konnten, welches Knowhow in den Anfangszeiten des Betriebs unter den Beschäftigten geherrscht haben muss.

Foto: Alte Messwarte

Die letzte Station unseres Rundgangs durch die Anlage war die Verdichterhalle, in der fünf große Kolbenverdichter den Druck des aufbereiteten Gases für den Transport erhöhen.

Foto: Verdichterhalle des Betriebes Salzwedel

Nach der Begehung wurde für das leibliches Wohl gesorgt. Dies gab uns auch die Möglichkeit noch weitere interessante Gespräche zu führen.

Der nächste Punkt auf der Tagesordnung sah die Besichtigung einer Erdgasbohrung im Feld Altmark vor. Nach einer kurzen Busfahrt hielten wir an einem Sondenplatz. Begrüßt wurden wir hier von einem Mitarbeiter des Feldbetriebes, der uns sämtliche Ausrüstungsgegenstände des Betriebsplatzes näher brachte und erklärte.

Der erste Abschnitt unseres eintägigen Ausfluges war nun vorüber und wir machten uns mit dem Bus auf den Weg zu einer Re-Verfüllung einer Erdgasbohrung.

Die Erdgassonde, die reverfüllt werden sollte, lag in der Nähe des Ortes Brunau in der Altmark. Die Sonde wurde bereits in den ´90er Jahren verfüllt und wartete auf den Rückbau des Sondenplatzes. Als die Abbrucharbeiten am Bohrkeller beginnen sollten, fiel jedoch auf, dass kleine Bläschen sich den Weg nach oben bahnten. Die damalige Verfüllung war undicht!

Natürlich konnte das so nicht bleiben und die Ingenieure und Fachleute machten sich ans Werk um eine Lösung zu finden, denn einfach den alten Zement aufbohren und neu verfüllen war nicht möglich, da vermutet wurde, dass unter dem ersten Zementstopfen noch der initiale Lagerstättendruck von ca. 230 bar anstehen könnte. Die Sonde ging seinerzeit nie in Produktion, weil das Gas zu 90 % Stickstoff enthielt und daher nicht brauchbar war. Die Lösung, die sich die Fachleute also überlegten, war mit Hilfe eines Rotationspreventers die nötige Sicherheit und Kontrolle zu gewährleisten, während die erste Zementbrücke aufgebohrt wird. Glücklicherweise wurde jedoch weniger Gas unter der ersten Zementbrücke angetroffen, als vermutet.

Die Bohrmannschaft trieb den Meißel und die Fräser zügig voran, so dass die geplante Zeit für das Aufbohren der alten Zementbrücken und des Tubingstranges, der sich teilweise noch in der Bohrung befand, verkürzt wurde.

Auf der Lokation angekommen wurden wir von zwei Mitarbeitern der Neptune Energy empfangen.

Foto: ITAG Rig T 30

Zunächst erhielten wir die obligatorische Sicherheitseinweisung für den Bohrplatz. Wir teilten uns in zwei Gruppen auf und besichtigten die Anlage der Firma ITAG.

Die Anlage, die von ihrer Besatzung auch gerne „Die weiße Göttin“ genannt wurde, ragte empor. Ihre Hakenlast von ca. 250 -300 t konnten sie hier aber nicht ausspielen, da die alten Fundamente des Bohrkellers dies nicht zuließen. Wir schauten uns Hebewerk, Spülpumpen und verschiedene andere Komponenten an, die zum Betreiben der Anlage unerlässlich waren, wie zum Beispiel die Dieselaggregate und Schaltcontainer, denn die Anlage wurde diesel-elektrisch angetrieben.

Nachdem wir den Rundgang beendet hatten und die Fragen zu technischen Details der Anlage durch den Anlagenleiter beantwortet wurden, erhielten wir abschließend noch die Möglichkeit, uns über den technologischen Verlauf der Arbeiten mit dem Auftraggeber Vertreter der Neptune Energy auszutauschen.

Für das Exkursionsteam

M.Fahrenhorst, M. Klingbeil